どういった経緯で当社に入社されたのですか?

写真好きでカメラを作りたかったので高校卒業後に北海道から上京してカメラメーカーに就職しました。 そこではプレス加工などを担当していました。 3年ぐらいでその会社を辞めた後、当時草加に工場があった当社に入社しました。

入社したときはどのようなことをされていましたか?

工作機械を使ってツールを作る仕事などをしていました。 また、作ったツールをフォーミングマシンにセッティングする仕事もしていました。 当時はツールの製作者が量産品の責任も負っていましたので、良い物ができるまで何日もかけて微調整を繰り返し、徹夜が続くこともありました。

当社の好きなところはどこですか?

一人に責任を負わせるのではなく、みんなで協力して解決しようとする社風が好きです。 そのような会社でなければ続けられませんでした。 徹夜明けに休日出勤したときも仲間が居てくれて、「ああでもない、こうでもない」とみんなで悩んだことは楽しい思い出です。

難しいと言われる工程設計ができる理由を聞かせてください。

長年、工作や製造を経験し、失敗を多くしてきたからだと思います。 トライアンドエラーを繰り返し「こうしたら失敗する。こうすれば成功する。」といった経験が体に染み付いていますので、概略図を見ると加工手順のイメージが湧いてきます。 金属加工にはセオリーがありますが、工程設計は製品ごとに個別に考えないといけません。

試作係の仕事で難しいと思うことはなんでしょうか?

納期と量産性を両立させることです。理想は納期にも間に合わせて、かつ、量産金型の設計をし易い工程で構成することですが、これがなかなか難しいです。 試作品は開発や検証で使われるので短納期を要求されます。 納期を気にするあまり、量産困難なものが出来てしまうこともあります。 それでも当社の金型設計課は優秀ですのでなんとかしてくれます。

いまどんなことに注力されていますか?

試作品を加工するための治具(簡易金型)の標準化です。 治具は、「曲げる」「抜く・切る」「絞る」「つぶす」など加工方法ごとにありますが、それぞれに長さや角度などのバリエーションがあります。 標準化ができれば都度治具を作らなくても組み合わせでできるようになりますので納期短縮・コスト削減が実現できます。 また、後進の指導も重要です。 後輩達には単に教えられたとおりにやるのではなく、その背景にある意味を理解しながら取り組むことを求めています。 金属は「生き物」のようなものです。 工程設計のノウハウはマニュアルで教えられず、場数を踏んで感覚を磨いてもらうしかありません。

高橋さんにとって匠とはなんでしょうか?

小さな達成感を味わうことができる人でしょうか。 どんな人でも考え抜かなければならないことがありますが、その都度達成感や喜びを感じられる人が匠と呼ばれるようになれると思います。

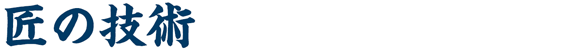

金型工作課 試作係では量産の前段階で顧客の注文に応じて手作りの試作品を製作しています。 単に要求された物をつくるのではなく、より良くするための提案を積極的に行なっています。 そのため、試作係のパフォーマンスは受注可否や量産後のコスト、品質にも大きく関わってきます。

「試作係」発足の経緯

試作係は編成から4年程度と意外とその歴史は浅いです。 その前までプレス加工の試作品は殆どを外注していましたが、量産性を考慮しないで製作するため、量産用の金型では再現できないことがありました。 その問題を解消するため試作係が編成されました。

試作係の仕事

-

① 加工工程の考案

概略図(外形寸法や機能のみが書かれた大まかな図面)を基に最適な工程(曲げる、抜く・切る、絞る、つぶす)を考案する

-

② 作図

工程を基に作図する

-

③ 治具(簡易金型)製作

工程ごとに治具を製作する

-

④ 試作品製作

治具で試作品を製作する

-

⑤ 顧客提案

試作品製作の過程で気づいた改善案(生産性、品質向上のための材料、形状の変更など)を顧客に提案する

-

⑥ 金型設計部門への引渡し

金型設計の上で重要なポイントや注意事項を金型設計課に伝える

金属加工の難しさ

金属は「硬いもの」とのイメージがあると思いますが、金属の一点に力を加えると「お餅」のように押し出され周辺も変形します。 つまり加工したい箇所以外に金属が流動してしまうので、“右をつぶすと上がゆがむ”“左を絞ると下が曲がる”といった現象が起こります。 そのため、単純に右から左に加工するのではなく、金属を“手なずける"ように変形を予測し、先回りすることが求められます。マニュアルや方程式はなく、特に難しい形状の金属加工は長年の経験で培った匠の感性でしか実現できません。

金型を意識して工程を考案

プレス加工の量産金型はいくつもの工程を1つの金型でできる「順送型」ですが、試作用の治具(簡易金型)は単発の1工程で、それを工程の数だけ作ります。 試作製作の際は順番を入れ替えながら最適な工程を探ります。 形状や材料などを変更することで双方にメリット(コストダウン、品質の安定性など)がある場合はその提案をします。

金属加工技術は陳腐化しにくい

ソフトウェアや SNS は数年、携帯電話やデジカメなどのデジタルデバイスは十数年で置き換わりますが、精密金属加工は技術革新のサイクルが長く何十年も置き換わらず、30年、40年経っても陳腐化しません。 よってその技術者は経験が長ければ長いほどアドバンテージがあります。 他の業界と比べてベテラン技術者の貢献度が高く尊敬されていることは、精密ばね、精密金属加工業界の特徴のひとつです。