若手の頃はどんなことをされていましたか?

大学の専攻は機械科で、卒業論文はエンジンに関する内容でした。また、趣味でエンジンを改造しパワーアップさせるなど、とにかく機械いじりが好きでした。大学卒業後は新潟県燕市のメーカーに就職し5年ほど除雪機などの開発に関わっていましたが、親の意向もあり地元柏崎市に工場のある当社に転職しました。入社当初はフォーミング加工の金型設計をやっていました。

自動製造設備を手がけるようになったきっかけはなんですか?

製品技術(製品の設計・開発など)所属のとき、お客様からしばしば難しい注文をもらいました。その際、そのまま生産技術(製造装置の設計・開発など)に渡しても困らせてしまうので、自分で考えた装置のアイデアを付けて持って行くようにしました。そのうち自分のアイデアが受け入れられる喜びを知るようになり、これを何度か繰り返していたら評価してくれた方がいたようで、生産技術へ異動することになりました。

ワンウェイクラッチの引き合いをもらったときどう思いましたか?

「これは難しい!」と直感しました。実際、プレス品の板厚が極めて薄く定量の送り出しが不安定になったり、左右対称曲げのバランスがとれないなど従来の工法では対応できませんでしたので相当苦労しました。

今回伺ったワンウェイクラッチの設備もそうですが、試験問題と違って答えが無いかもしれない課題に挑むのはどんな気持ちでしょうか?

もともと当社には諦めないフィロソフィーはあったのですが、若い頃悩んでいたときに先輩に「必ず答えはある」と励ましていただいたことがありまして、その言葉がそのまま私の信条になっています。

後進の指導も担っておられますが、最近の若い技術者にはどんな印象をお持ちですか?

知識も豊富で思考センスも良い人が多いですし、高性能の最新の機械も使いこなせるなど頼もしいと思っています。ただ、機械の性能やノウハウが乏しく毎回苦労した私の若い頃と違い何でも簡単に出来ているので、大きな壁にぶち当たった時にどうなるかが不安です。時代遅れかもしれませんが、もっと挫折を味わって泥臭いことにもチャレンジして欲しいです。

最後に田邉さんにとって匠とはどんな人ですか?

取り組む物の完成までの全体構想を描けて、過程にどんな困難があってもそれを楽しみ、また、最後まで妥協せず課題を考え続け、成果を出せる人だと思います。

当社は製造設備を自社で開発することが多いですが、製品同様それぞれに独自のアイデアが盛り込まれています。

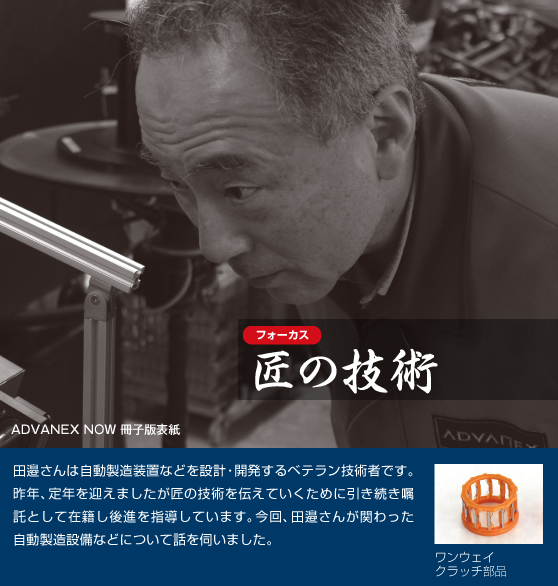

ワンウェイクラッチ部品の自動製造設備

当社はワンウェイクラッチの構成部品を製造しています。ワンウェイクラッチとは自転車のスプロケットや釣竿のリールなどに使う、一方向のみ動力を伝え逆方向には空転する機構です。その部品は二つの輪を12本の桟で繋いだ形状で、その桟全てに板ばねが挿入されています。当社は、板ばねの成形と組み付けを一体化した自動製造設備を自社開発しました。

自動製造設備の構成

5つの連結した工程で構成されています。

① フープ(帯)材から切り離さずにプレス加工で板ばねを成形

② 樹脂の母材を組み付け位置へ供給

③ 成形された板ばねをフープから切り離すと同時に樹脂母材の桟に組み付ける

④ 正しく板ばねが組み付けられているか画像で自動判定

⑤ 合格品のみ自動梱包

自社で製造設備を開発する理由

一つは、独自の発想を形にして顧客の要求を実現させるため、もう一つは出来る限り低コストに抑えるためです。安価な材料を使っているため、当社の自社開発の設備は骨組みがむき出しだったりプラスチック板を切って貼ったりと一見無骨なものが多いです。

ポイント

この製品は板ばねの厚さが0.03mmと非常に薄いが故に難しいポイントが2つありました。一つは次工程に送り出す時にたわんでしまうこと、もう一つは桟に組み付ける難易度が非常に高いことです。

たわみ問題に対して

板ばねの成形に独自のアイデアを加えました。特殊な方法によりフープの強度を保つことでたわみを抑えることに成功しました。

組み付けに対して

試行錯誤の上、上手く組み付けられる位置を見つけ出し、かつ、極限まで板ばねの成形精度を高めました。組み付け位置と板ばね形状のマッチングポイントは非常に狭いため、生産を安定させるまでに数ヶ月の時間を要しました。