インサートカラーを製品化する上で、どんな苦労がありましたか?

両端を平面にすることに苦労しました。インサートカラーは金属板を丸めて作りますので、普通に丸めると内側が圧縮され膨張し両端が出っ張ります。両端に出っ張りがあると「樹脂被り」という不具合になります。「樹脂被り」になるとしっかりとボルト締めすることが出来ません。これをなくす為に、金属加工の常識に囚われずに試行錯誤をしました。出口の見えないチャレンジでしたが、出っ張りを抑える工法を確立することが出来ました。

インサートカラーはばねとは違うようですが、アドバネクスのどんな技術が盛り込まれていますか?

インサートカラーは金属板を丸めて製造しておりますが、金属の特性である「復元性」により元の形状に戻ろうとしますので、通常の工法では接合部分は開いてしまいます。接合部に隙間があると、顧客の工程で問題となります。ばねは金属の「復元性」そのものを利用しており、ばねメーカーである当社は「復元性」をコントロールする技術がありますので、逆にそれを抑えることも可能です。インサートカラーに隙間が無いのはこのためです。

技術者として大切にしていることやモットーはありますか?

作りやすさ、使いやすさを考えることです。今は金型設計をしておりますが、以前は製造を担当していたこともありました。当時、少し金型のレイアウトや構成を変えるだけで「もっと歩留りが上がるのになあ」などと思っていました。金型設計で品質やコストが左右されることを身に染みて知っていましたので、常にそれを意識して設計するようにしています。

また、お客様にもどういう使い方をするのか、どこがポイントなのかを聞くようにしています。重要なポイントを絞ることで、より高品質・低コストの物が提供できるようになります。

最後に匠とはどのような人だと思いますか?

努力を惜しまず、思いを込めてものづくりをする人のことだと思います。言葉で表すのは難しいのですが、機械がコンピューター制御となり加工精度も向上するなど、デジタルの時代になった一方で、現場からしか生まれないアナログ的な要素も“ものづくりの世界”には依然として存在します。この現場の大切さを若い世代に伝えていきたいと思います。

なぜそのようなアイデアが生み出せるのでしょうか?

昔の機械では今のように複雑な形状のものは作れませんでしたので、試行錯誤を繰り返した後、断念したこともありました。当時「ああでもない、こうでもない」と悩みぬいてきたことが頭の中にずっと残っているのですが、図面を見たときにその時の記憶が蘇り、解決策が浮かんできます。今は機械も高性能で過去に出来なかった形状も加工可能になっていますが、機械の性能だけではなくこういった「悩みの蓄積」も貢献していると思っています。

最後に、「匠」とはどのような人物だと思いますか?

限界を決めずに、先を目指して進める人だと思います。匠と呼ばれるのは恐縮ですが、私もまだまだ先を目指したいと思います。

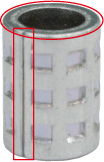

プラスチック製の自動車部品のボルト締め部分を補強する部品です。プラスチックにそのままボルト締めすると潰れてしまいますので、インサートカラーを挿入し補強します。インサートカラーの「カラー」は襟を補強するカラーに由来します。

拡大の背景

近年自動車は低燃費化が進んでおります。ハイブリッドなどの動力系の進化が話題になることが多いですが、実は軽量化も大きな課題です。自動車部品の多くは車体の軽量化のために、鉄製からプラスチックなどの軽量材に置き換わってきています。つまり軽量化が進み、プラスチック製部品が増えれば増えるほど、インサートカラーの需要が増えます。現在、自動車1台あたり50 〜 100 個のボルト締め部分補強部品が使われていると言われています。

近年自動車は低燃費化が進んでおります。ハイブリッドなどの動力系の進化が話題になることが多いですが、実は軽量化も大きな課題です。自動車部品の多くは車体の軽量化のために、鉄製からプラスチックなどの軽量材に置き換わってきています。つまり軽量化が進み、プラスチック製部品が増えれば増えるほど、インサートカラーの需要が増えます。現在、自動車1台あたり50 〜 100 個のボルト締め部分補強部品が使われていると言われています。

当社製インサートカラーの強み

プラスチックのボルト締め部分を補強する部品は従来から存在していますが、それらは切削加工という高いコストがかかる工法で製造されています。一方、当社のインサートカラーは、「フォーミング加工」(※)というばねを作る技術を応用した工法で作られており、製造コストは格段に安く切削加工に比べ半分以下です。また、1個あたりの製造時間も短いです。つまり、インサートカラーの強みは、同等の機能・品質でありながら他社製よりも安価で大量に供給出来ることです。

※フォーミング加工:金属を曲げて成形する加工技術。捨てる材料が無く、生産効率も高いことが特徴。

独自技術

一見、簡単に真似できそうですが、実は当社のばね技術の粋が詰め込まれています。

一見、簡単に真似できそうですが、実は当社のばね技術の粋が詰め込まれています。

1.繋ぎ目

インサートカラーは板材を曲げて筒状にしておりますので繋ぎ目があります。通常、筒状に丸めると金属の元に戻ろうとする「復元性」により繋ぎ目が開いてしまいます。繋ぎ目に隙間があると、納入先の成形工程において溶解したプラスチックが流入し不具合となります。当社はばね技術を応用して「復元性」をコントロールすることで繋ぎ目を無くしています。

2.両端

通常、筒状に丸めると内側への圧力により膨張し両端に凹凸ができますが、その状態では顧客工程で溶解したプラスチックが流入し不具合となります。当社は独自の技術により両端を平面にしています。