入社当時はどのようなことをされていましたか?

私は1977年、新潟工場ができた年に入社しました。現在のワイヤーフォーミング課の製品は電子デバイス、医療、自動車分野が多いですが、当時は洗濯バサミのばねやカーテンの金具など生活用品が中心でした。その頃は分業が進んでおらず、作図や金型、治具の作製、さらに量産もこなすなど大変でしたが、これらの経験をしてきたことは今の自分の糧になっていると思います。

ロックバーの製品化でどんなことに苦労しましたか?

絶縁材の樹脂被膜を剥がす工程です。既製品の剥離機で試したのですが剥離状態が悪かったり、線材を傷つけたりと上手くいきませんでした。どうしても諦めたくなかったので、全部門横断のプロジェクトチームを立ち上げ、剥離機を自社開発することにしました。様々な材質や形状の切れ刃を試したり、回転数を変えたりと試行錯誤し1年かけて完成させました。

また、量産移行後も大変でした。月産数千万個の垂直立上げを要求されましたので、短時間で体制を作らなければなりませんでした。設備を増設しながら作業指導することや、生産を継続しながら工程改善することもありました。プロジェクトチームはメンバー同士衝突することもありましたが、目的は一緒でした。全員が「どうすれば出来るか」だけを考え討議しました。最繁忙期は休日もなく、三直(作業を3交替で行い24時間稼動させること)でしたので、夜中に呼び出されたりメンバーに来てもらったりすることもありました。

「品質貢献賞」を受賞されましたが要因はなんでしょうか?

メンバーが強いこだわりを持って努めた結果だと思います。生産計画達成のためには品質トラブルを極小化することが重要と考え、多少遠回りでも工程内品質や検査精度を極限まで高めることにしました。たとえば生産工程は皮膜剥離、フォーミング成形だけではなく、通常手作業である洗浄機のカートリッジケースへの装填も自動化しました。また、品質の傾向をこまめにチェックし早めに手を打ったことも奏功しました。

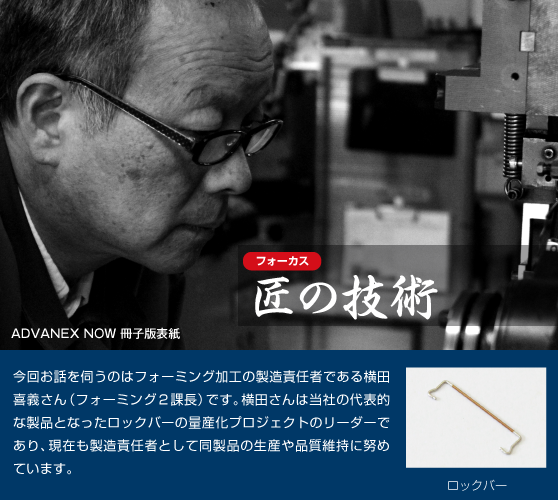

最後に横田さんにとって「匠」とはどのような人だと思いますか?

プライドを持って諦めずにやり遂げる人だと思います。最初は無理だと思っても知恵を絞れば方法は見つかります。立上げ時は大変でしたが、授賞式でお客様にねぎらいの言葉をいただき労が報われた思いでした。ロックバーは、顧客の課題解決だけではなく、付加価値の向上も実現した当社の理想的なビジネスモデルです。注力中の自動車や医療市場にも、このモデルを展開していけたらと思います。

ロックバーはコネクタの部品です。材料はばね用の鋼線です。「コネクタ」と聞くとUSBのような外部の着脱コネクタを連想しますが、ロックバーは機器内部のコネクタに使われます。内部のコネクタが衝撃等によって外れてしまうとその機器は故障してしまいますので、ロックバーにより相手側のコネクタを包み込み外れないようにします。

モバイル端末普及で拡大

コネクタは自動車やOA機器、家電など私たちの身の回りにあるさまざまな製品に使用されています。中でも、ノートパソコンやタブレットPCなどのモバイル端末は衝撃を受けやすいため、ロックバー付きコネクタが使われています。このため、ロックバーの生産量はモバイル端末の普及とともに拡大していきました。

絶縁性

一方、剥き出しの金属が端子付近にあると導通しノイズが発生することや、基板に接するとショートすることから、ロックバーには「絶縁性」も求められます。以前は成形の後に絶縁テープを巻きつける方法で製造していましたが、自動化が難しく高コストになってしまうのが課題でした。

逆転の発想から製造方法を確立

解決の糸口は鋼線に予め樹脂皮膜を行ない、後から不要な皮膜を剥がすという「逆転の発想」にありました。フォーミング成形個所の皮膜剥離を自動化し、端子に近接する皮膜を残す工法を開発したことで低コスト化に成功しました。

解決の糸口は鋼線に予め樹脂皮膜を行ない、後から不要な皮膜を剥がすという「逆転の発想」にありました。フォーミング成形個所の皮膜剥離を自動化し、端子に近接する皮膜を残す工法を開発したことで低コスト化に成功しました。

8年間不良品はゼロ

ロックバーの生産工程は材料投入から梱包まであまり人手を介さないように工夫されています。その様な対策が奏功し立上げから8年間、数億個を出荷しましたが品質問題は一度も起きていません。この実績が評価され、お客様から品質の優れたサプライヤーに贈られる「品質貢献賞」を受賞しました。